2025/05/16 / AI

機械設備や社会インフラの保全(メンテナンス)は、安定稼働と安全確保に欠かせません。設備が突発的に故障すれば、生産性の低下にとどまらず、深刻な経済的損失や企業の信用低下を招くおそれがあります。

このようなリスクを避けるには、保全の種類を適切に選び、戦略的に運用することが重要です。保全には主に「予防保全」「予知保全」「保全予防」の3つがあります。

本記事では「予防保全」を中心に、各手法の違いや特徴、実施方法、そしてそれぞれの利点と課題について解説します。

「予防保全」とは、設備の故障や劣化を防ぐために、あらかじめ定期的な点検や部品交換を実施する保全手法です。たとえ故障が発生していなくても、一定の運転時間や使用年数に達した部品を計画的に交換したり、定期的に点検したりすることで、突発的なトラブルのリスクを低減できます。

重大な故障を未然に防ぐことで、作業中の事故やケガを防ぐことが目的です。予防保全の実施によって、設備の信頼性や安全性が向上し、製品品質の安定にもつながります。

予防保全と予知保全・保全予防の違いを下表にまとめました。

| タイミング | 概要 | メリット | デメリット | |

| 予防保全 | 定期(時間・使用量) | 計画的な保全を行い、故障を未然に防ぐ | 安定稼働が可能 | オーバーメンテナンス発生でコストが増大 |

| 予知保全 | 兆候検知後 | センサー類を活用し、設備の状態を監視して、故障の兆候を検知して保全する | オーバーメンテナンスを防ぎコストを削減 | デバイス導入に費用がかかる |

| 保全予防 | 設計段階 | 設備の導入前の計画段階に操業後の故障の発生を予測する | 保全作業の大幅な削減 | 初期設計の負担増 |

予知保全とは、設備の状態や稼働に関するデータを常に監視・分析し、劣化の兆候をとらえ故障する前に適切に保全する手法です。

センサーやIoT機器から取得したデータをもとに設備の異常を検知し、必要な保全を最適なタイミングで実施します。無駄な点検や部品交換を減らせるため、オーバーメンテナンスも防止できます。

保全予防は、設備の設計段階から故障やトラブルが発生しにくい構造を検討する保全戦略です。製品や設備がまだ稼働していない段階で、将来的に想定されるトラブルを予測し、それを排除することが目的です。

過去の経験や類似設備の実績を分析し、現場の保全担当者の意見を設計に反映させることが重要です。

ここでは、予防保全の主な方法となる「点検」と「部品交換」について解説します。

設備やインフラは、日々の稼働の中で徐々に摩耗していきます。突然の故障で機械設備やインフラ利用に支障が生じないよう、定期的な点検が不可欠です。

点検の例として、以下の3つがあります。

予防保全における部品交換は、点検で異常が発見されるかどうかによらず行います。これにより部品の劣化による故障を防止します。

下表の3種類が、部品交換のアプローチとなります。

| 種類 | 交換のタイミング | メリット | デメリット |

| TBM(時間基準) | 使用期間や日時 | 計画的に実施可能 | オーバーメンテナンス |

| UBM(利用基準) | 実使用回数や距離 | 無駄が少ない管理が可能 | 使用量の正確な把握が必要 |

| CBM(状態基準) | 劣化状態や異常 | 故障リスク低減が効果的 | 高度な監視体制が必要 |

「時間基準保全」とは、時間を基準とした保全で、一定期間が経過したら部品を交換します。部品の状態によらず、スケジュールに従って交換します。

例えば、「2,000時間ごとにベアリングを交換する」「半年に1回フィルターを交換する」のように設計します。計画的に実施可能な一方、状態の良い部品も交換することで手間やコストがかさむ「オーバーメンテナンス」となりやすいデメリットもあります。

「利用基準保全」は、対象設備がどのくらい利用されたか、実際の使用量に基づいて部品を交換する保全方法です。

具体的には、「コピー機の印刷枚数が2,000枚に達したら保全を実施する」「自動車の走行距離7,000kmごとにエンジンオイルを交換する」というようにします。無駄なメンテナンスが減る一方、利用状況の正確な把握に工数がかかります。

機械設備の状態を定期的に測定して、状態が悪化した部品を交換するアプローチが「状態基準保全」です。設備の状態を基準とし、機器の不具合や劣化が見られた場合に、部品交換を行います。

例えば、「サーモグラフィで温度異常を検知して対応する」「モーターの振動を測定して異常が出たら交換する」のようにします。CBMは予知保全と似た考え方であるため、予知保全に分類される場合もあります。

予防保全のメリットとして、以下の3点が挙げられます。

予防保全により点検や部品交換を定期的に行うことで、設備故障を未然に防ぎ、安定稼働を維持できます。

設備が故障した場合、修理や部品調達に時間を要し、製造ラインや業務が停止する「ダウンタイム」が発生し、生産計画への影響や経済的損失を招く可能性があります。予防保全は、計画的な保全によりダウンタイムを削減し、生産性の向上に貢献します。

設備を最適な状態に保つことで、製品の品質低下を回避し、安定的な品質維持を実現できます。

製品不良による顧客からのクレームや信頼関係の毀損を防ぐことで、企業のブランドイメージ向上にもつながります。

設備の劣化や故障が引き起こす、安全に関わる事故を未然に防止します。作業員の安全性を高めて企業の安全管理体制を強化します。

予防保全にはメリットが多い一方で、以下のような課題もあります。

点検は人の目や耳に頼る「官能検査」が中心となるため、担当者のスキル差による精度のばらつきや属人化が懸念されます。

定期的な点検や部品交換は、異常がない場合でもコストや労力が発生し、オーバーメンテナンスによる経済的損失を招く可能性があります。

定期点検の合間に予期せぬ故障が発生する可能性があり、生産ラインの長期停止や大きな損失につながることがあります。

予防保全における「属人化」「オーバーメンテナンス」などの課題を解決する手法として注目されているのが、予知保全です。

予知保全は、センサーやIoT技術を活用し、設備の状態をリアルタイムで監視して劣化や故障の兆候を検知し、最適なタイミングで保全を行う手法です。これにより、予防保全の課題を効果的に解決します。

予知保全は、センサーによるデータ収集とAI解析を活用することで、人の経験や感覚に依存しない高精度な異常検知を実現します。担当者間のスキル差による品質バラつきを抑え、標準化された保全が可能です。

また、他社製品と比較して優れた音質が決め手となり、情報セキュリティ部門や国際系部署の協力を得て導入を決定しました。今後は各学部の紹介動画など、さらなる活用が予定されています。

設備の状態を常時監視し、必要に応じた点検や部品交換を行うため、不要なメンテナンスが大幅に削減されます。これにより作業コストや部品代が最適化され、経済効率が高まります。

リアルタイム監視により故障の兆候を早期発見し、故障を未然に防ぎます。ダウンタイムを最小限に抑え、生産ラインの稼働率向上と安定稼働が実現可能です。

近年はIoTやAIの進展によってビッグデータの収集・解析が容易になり、予知保全の精度は向上しています。予知モデル構築から異常予兆の検知まで、データ駆動型のアプローチで保全の最適化を支援します。

予防保全の課題を補完しつつ、コスト削減、品質維持、安全性向上を同時に実現する予知保全は、現代の設備管理において不可欠な手法として、今後ますます普及が進むでしょう。

予知保全については、以下の記事でも詳しく解説しています。あわせてお読みください。

ここで、AIによる音声認識を活かした予知保全技術の製品を紹介します。

「vGate Aispect®」は、AI音声技術のベンダーである株式会社エーアイの異常検知ソフトウェアです。

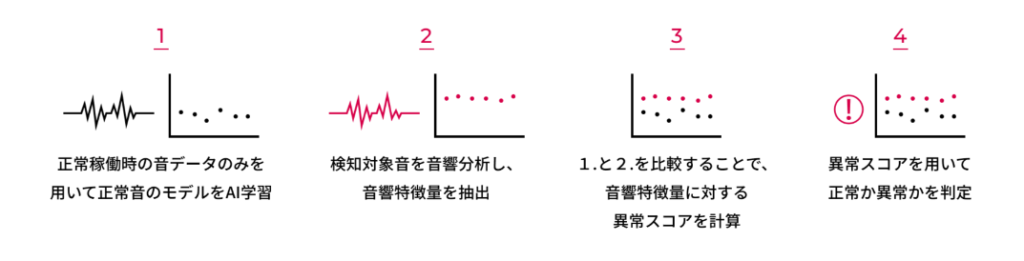

機械製品や生産設備の正常稼働時の動作音や振動を学習させることで、独自の音響処理とAI技術により稼働音を分析し、異音を検知します。これによって設備の不具合や製品の不良品の検知が可能になります。

vGate Aispect®は、数値化できない潜在的な不具合を視覚化し、正常稼働データのみでAIモデルを構築できる点が特長です。異常状態のデータを用意する必要がないため、導入のハードルが低い点がメリットです。また、ネットワーク環境がなくても利用可能であるため、場所を選びません。

実証実験として、水処理施設内のポンプの稼働状況の監視や、建設用仮設機材の部材溶接の異常検知のための溶接音による正常・異常の判定を検証しています。また、異音検知の予知保全によって常に見守ることができるため、点検や巡回頻度などの負担を軽減できコスト削減にもつながります。

AIによる異音検知については、以下の記事でも詳しく紹介しています。あわせてお読みください。

本記事では、予防保全、予知保全、保全予防という3つの設備保全手法について、それぞれの特徴、メリットや課題を解説しました。

設備の安定稼働や製品品質の維持、安全性の確保のためには、適切な保全戦略が不可欠です。従来の事後保全から予防保全、さらにAIやIoTなどの新しい技術を使った予知保全へと進化している今、保全のあり方も大きく変わってきています。

設備の重要性や利用状況に応じて、最適な保全手法を選択し、継続的に改善していくことが、企業の競争力強化につながるでしょう。予知保全の導入を考えている企業様は、vGate Aispect®をぜひご検討ください。

[ 資料ダウンロード ]

[ お問い合わせはこちら ]