2025/06/28 / AI

工場の設備や測定機器に発生するわずかな異常を検知し、故障などのトラブルに至る前に対応する「予知保全(予兆保全)」に注目が集まっています。

従来は、突発的な故障を避けるために定期点検や部品交換を行う「予防保全」が主流でした。しかし、予防保全では必要のない点検や交換が発生することもあり、作業負担やコスト面で非効率とされる場面がありました。人手不足が進むなか、省力化とコスト削減の観点から、設備の状態をモニタリングし、必要時のみ対応する予知保全が注目されています。

さらに近年では、AI(人工知能)の導入により、異常の兆候を従来より高精度に検出できるようになりました。本記事では、AIを活用した予知保全技術の概要を紹介します。

予知保全の基本的な考え方と、AIを活用した仕組みについて説明します。

「予知保全」は、設備や機器の稼働状況を常に見守り、わずかな異常の兆しをとらえて、故障や不良品の発生を防ぐ保全手法です。

センサーやIoTデバイスを使ってリアルタイムでデータを集め、異常を検知した時点で適切なメンテナンスを実施することで、生産ラインの停止や品質の低下を最小限に抑えられます。

予知保全と似ている用語として「予兆保全」があります。予兆保全は予知保全と同じ意味で使われることが多く、明確な違いはほとんどありません。

AIを活用した予知保全では、画像・音響・センサーなどのデータをAIが分析し、設備の稼働状況をリアルタイムで監視します。

「異常の検出」や「深刻度の判断」など、AIの活用領域は拡大しており、人の感覚では気づきにくい微細な異常や、複数のセンサー間にある複雑な相関も解析可能です。これにより、故障の兆候を高精度に予測し、不要な部品交換や過剰な点検を減らしてコスト削減につなげます。

従来は熟練技術者の経験や勘に頼って目視や聴診で行っていた官能検査も、AIによるデータ分析で定量的に対応できるようになりました。その結果、判断のばらつきが減り、保全業務の標準化や属人化の解消にも寄与します。

予知保全では、センサーを使って取得したデータをもとに異常を見つける手法が一般的に知られています。

近年はAIの活用が広がったことで、異常を見分ける精度が高まりました。画像を使った解析や、音の違いから異常を検出する技術なども登場しており、予知保全がますます注目を集めています。

センサーデータを使った予知保全は、現在もっとも広く導入されている方法です。

設備には振動・温度・電流などを測定するセンサーが取り付けられ、稼働中の状態を常に監視しながら異常を検出します。たとえば、振動や温度が設定された基準値(閾値)を超えた場合、センサーがそれを感知し、警告を発して点検や修理の必要性を知らせます。

どのようなセンサーをいくつ設置するかは、設備の種類や測定の目的によって変わります。最近では、1つのセンサーから得たデータだけでなく、複数のセンサー情報をAIが組み合わせて分析し、異常の兆しをとらえて警告を出す技術も活用され始めています。

使用例:生産設備の保守、インフラ設備の劣化検出

画像解析を使った予知保全は、AIのディープラーニング技術を取り入れた新しい方法です。設備や構造物の画像をAIに学習させることで、異常を見つけ出せるようになります。

たとえば、プラントや橋、道路といったインフラにおいて、内部の構造に劣化が進んだり、地震によってゆがみが生じると、外側のコンクリートにひび割れが現れます。AIは、こうしたひび割れの発生や深刻度を見極め、状態を数値やランクで表します。

これまで人が目視で確認していた作業にAIを取り入れることで、保全作業の負担を減らし、点検のスピードや正確さを高められるようになっています。

使用例:工場のプラント、橋や道路などのインフラの保守

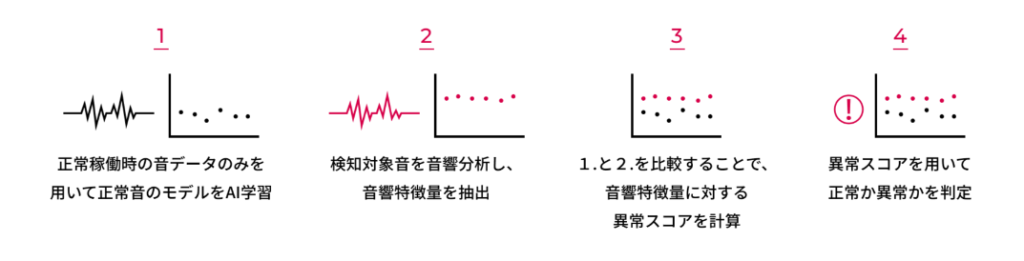

音声解析による予知保全は、設備の動作音や振動音を収集し、AIが学習・分析して異常音を検出する技術です。

部品の摩耗や不具合により、通常とは異なる音が発生することがありますが、人の耳で聞き分けるには経験が必要で、判断が難しい場合もあります。AIはこうした微細な異音を正確に検出し、劣化の兆候を把握します。

近年は音声解析技術の進歩により、異常検出の精度が向上しました。加えて、導入コストが比較的低いため、多くの現場で注目されています。

使用例:生産機器の保守、24時間稼働が必要なインフラの監視

AIによる異音検知については、以下の記事で詳しく解説しています。あわせてお読みください。

予知保全のシステムはさまざまな企業から提供されています。多くのサービスの中から自社に合うものを選ぶためには、目的や予算、既存設備との適合性を考慮する必要があります。

予知保全システムの導入にあたっては、目的の明確化が重要です。

まず、現在の保全活動にどのような課題があるのかを整理します。たとえば「予期せぬ設備故障による生産ロス」「過剰な保全コスト」「点検品質のばらつき」などが挙げられます。

次に、予知保全で実現したい成果を明らかにします。「ダウンタイムの削減」「保全費用の抑制」「安全性の向上」「製品品質の安定化」など、目標を具体化することで、適切なAI手法や技術を選定しやすくなります。

予知保全システムの導入には、センサーやIoTデバイス、AIシステムなどにかかる初期費用を見込む必要があります。すべてを備えたシステムはコストがかさむため、限られた予算内で必要な機能を備えた製品を選ぶことが重要です。

近年は、クラウドを活用した比較的安価なソリューションも登場し、中小企業にも導入しやすくなっています。月額利用料やデータ保守費用も含め、全体の予算を把握しておくことが求められます。

予知保全システムの導入にあたっては、既存システムとの連携可否を事前に確認しておく必要があります。データ形式や通信プロトコルが異なる場合、統合に時間を要することがあります。

あわせて、データ収集や管理体制が整っているかも確認します。AIによる高精度な判断には、大量かつ高品質なデータが不可欠です。既存システムから効率よくデータを取得できるか、新たな基盤が必要かを見極めておくと、導入が円滑に進みます。

ここでは、予知保全の導入のメリット3点を紹介します。

設備の異常や劣化を早期に検知できれば、故障の前に対策を講じられます。これにより、計画外の生産停止を防ぎ、ダウンタイムを抑えながら稼働を維持しやすくなります。

AIは設備の状態をリアルタイムで監視し、異常の兆候をとらえると、適切なタイミングでメンテナンスを促します。さらに、AIの高精度な解析により、従来は把握が難しかった故障リスクにも対応でき、設備全体の信頼性が向上します。

このような予知保全の導入は、突発的なトラブルによる機会損失を減らし、企業の競争力向上にも貢献します。

設備の状態に応じて最適なタイミングで保守作業を行えば、不要な部品交換や点検を減らせます。その結果、従来の保全方式に比べて作業時間や費用を抑えられ、限られた人員でも効率的に対応しやすくなります。

人手不足が続く現場でも、無理のない体制で保守を進められるため、コストと成果のバランスを保った運用が実現します。さらに、担当者が必要な作業に集中できるようになり、現場全体の業務効率向上にも寄与します。

故障の発生を事前に防げれば、生産ロスが減り、製品の品質が安定します。また、設備の稼働率が高まり、生産効率をよりよい状態に保ちやすくなります。

設備が計画通りに稼働を続けることで、納期を守りやすくなり、顧客からの信頼も得やすくなります。安定した生産体制は、企業の競争力を支える重要な要素であり、結果として収益の向上にもつながります。

一方で、以下の3点に注意する必要もあります。

AIを活用した予知保全の導入には、センサー設置やAIモデルを稼働させる環境の整備が必要となるため、初期費用が高くなる場合があります。

ただし、すでに一部のITインフラが整っている設備では、人手による点検や従来型の予防保全よりもコストを抑えられることもあります。

導入費用は、システムの規模や既存設備との連携のしやすさによって異なります。初期投資だけでなく、保守やデータ管理にかかる運用コストも含めて、費用対効果を総合的に見極めることが重要です。

AIを使った予知保全を実現するには、対象となる設備に合ったAIモデルを設計し、十分な量のデータを使って学習と検証を行う必要があります。

初期に構築したモデルの精度が不十分な場合は、再学習やパラメータ調整、再検証を繰り返す必要があり、完成までに時間がかかることがあります。

すぐに成果が出るとは限らないため、一定の期間を見越して取り組む姿勢が求められます。特に、異常データが少ない場合や設備の動きが複雑な場合は、モデル構築に時間と高度な専門知識を要します。そのため、サービス選定時には、導入に必要な知識へのサポート体制も重要な判断材料となります。

AIモデルの精度は、学習に使うデータの量と質に大きく左右されます。

一部のシステムでは異常時のデータが必要ですが、異常の発生頻度が低い設備では収集が困難です。また、ノイズが多いデータや形式がばらついている場合は、学習効果が低下するおそれがあります。

近年は、正常データだけで高精度なモデルを構築できるシステムも登場しています。ただし、このようなモデルを活用する際も、データの収集・蓄積・前処理を適切に行うことが予知保全の成否を左右します。

ここまで、AIを活用した予知保全技術を紹介しました。なかでも音声解析による異音検知は、設備異常の早期発見に有効です。

その際に役立つのが、株式会社エーアイが提供する異音検知ソフトウェア「vGate Aispect®」です。

このソフトウェアは、設備や機械の正常時の動作音や振動を学習し、独自の音響処理技術とAIを組み合わせて異音を高精度に検出します。異常音を早期に把握することで、不具合や製品不良への迅速な対応が可能になります。

さらに、常時監視の仕組みにより点検や巡回の回数を減らせるため、現場の負担軽減とコスト抑制にもつながります。

数値化できない潜在的な不具合を視覚化し、正常データのみでAIモデルの構築が可能です。異常時のデータを用意する必要がないため、導入のハードルが低いというメリットがあります。

ネットワーク環境を必要とせずに利用可能であるため、場所を選びません。またGPUも不要で、学習から検知までワンストップで実行できます。音と振動の両データに対応します。

音による予知保全の使用例を紹介します。

水処理事業を営む「水 ing 株式会社」様との実証実験では、水処理施設に設置されたポンプの稼働状況を監視しました。また、「アルインコ株式会社」の建設用仮設機材に対しては、溶接作業中の音を収集し、正常か判定する検証を実施しています。

詳しい内容については、以下のリンクから資料をご覧いただけます。

AIを活用した予知保全は、製造業やインフラ分野における設備保全の新たな標準になりつつあります。センサーデータに加え、画像解析や音響解析の進化により、従来の予防保全では見逃されがちだった異常にも対応しやすくなっています。

導入を検討する際は、自社の設備環境・目的・予算を踏まえ、最適なソリューションを選ぶことが重要です。

音響解析を取り入れた予知保全のなかでは、「vGate Aispect®」が注目されています。独自の音響技術により、人の感覚では判別が難しい異常も検知でき、点検作業の自動化と負担軽減に貢献します。

予知保全の導入をお考えの方は、ぜひ一度お問い合わせください。

[ 資料ダウンロード ]

[ お問い合わせはこちら ]